Testi e disegni estratti da Costruire una bicicletta di Luigi Severi. Illustrazioni di Mauro Andrea. Manuali della tecnica ciclistica n. 4. Compagnia Editoriale, Roma.

COSTRUZIONE DEL TELAIO

LA PREPARAZIONE

Per costruire un telaio in acciaio seguendo il metodo dell’epoca Eroica sono necessari gli attrezzi dell’epoca e, soprattutto, l’esperienza necessaria. Il lavoro comincia prendendo le misure antropometriche del ciclista necessarie alla scelta della composizione di tubi adeguata. La Columbus produceva tre serie di tubi diverse: A per telai di altezza fino a 56cm, B per telai da 37 a 61 cm e C per quelli da 62 a 65 cm, da tagliare a seconda della misura prevista.

Il tipo di saldatura più usata, allora come oggi, è quella autogena, nella quale il metallo di tubi e e congiunzioni è coinvolto nella saldatura. L’attrezzatura necessaria alla saldatura ossiacetilenica prevede una bombola di ossigeno e una di acetilene, cannello per saldare, metallo di apporto e disossidanti del tipo Castolin F-16 o 16. I primi elementi da saldare sono il cannotto dello sterzo con la testa della forcella anteriore e dei forcellini con i foderi. Nella forcella deve essere inserita anche una spina conica per compensare le tensioni a cui è sottoposta. Sulla maschera vengono quindi saldati i foderi con la testa della forcella. I foderi arrivano dalla fabbrica dritti per cui, in base alle misure del telaio, si deve dar loro l’adeguata curvatura su una maschera agendo a freddo con la sola forza delle mani. Per curve più o meno accentuate sono necessarie diverse maaschere. Segue la fresatura della parte superiore della testa della forcella e la foratura per permettere il passaggio del perno del freno anteriore.

Le congiunzioni di scatola e tubi sterzo e reggisella devono essere rifinite a lima, poi nella parte inferiore della scatola si praticano con la fresa dei tasselli che alleggeriscono e consentono lo scolo dell’acqua.

ASSEMBLAGGIO CONGIUNZIONI E TUBI

Prima di procedere a lavoro sulla maschera di saldatura occorre un’ulteriore limatura, affinché fra tubi e congiunzioni rimanga un gioco di circa un decimo di millimetro per consentire al materiale di apporto di penetrare liberamente. Nell’apposito supporto della maschera, si ferma la scatola del movimento e la si connette, nell’inclinazione voluta, al tubo piantone.

Il tubo orizzontale va sagomato per una maggiore superficie di contatto possibile con il tubo piantone. In seguito si monta all’altezza desiderata la congiunzione reggisella sul tubo piantone, nella quale va innestato il tubo orizzontale, mantenuto parallelo al terreno da due bracci della maschera. A questo punto, nell’apposito bloccaggio della maschera, si fissa la forcella anteriore col tubo dello sterzo e le congiunzioni nelle quali si sistemano il tubo orizzontale e l’obliquo (innestato precedentemente anche nella congiunzione della scatola del movimento). I forcellini posteriori devono essere saldati nei foderi della forcella posteriore inferiore, i quali vengono poi infilati nelle congiunzioni della scatola del movimento e fermati, nella loro parte posteriore, sui bloccaggi della maschera.

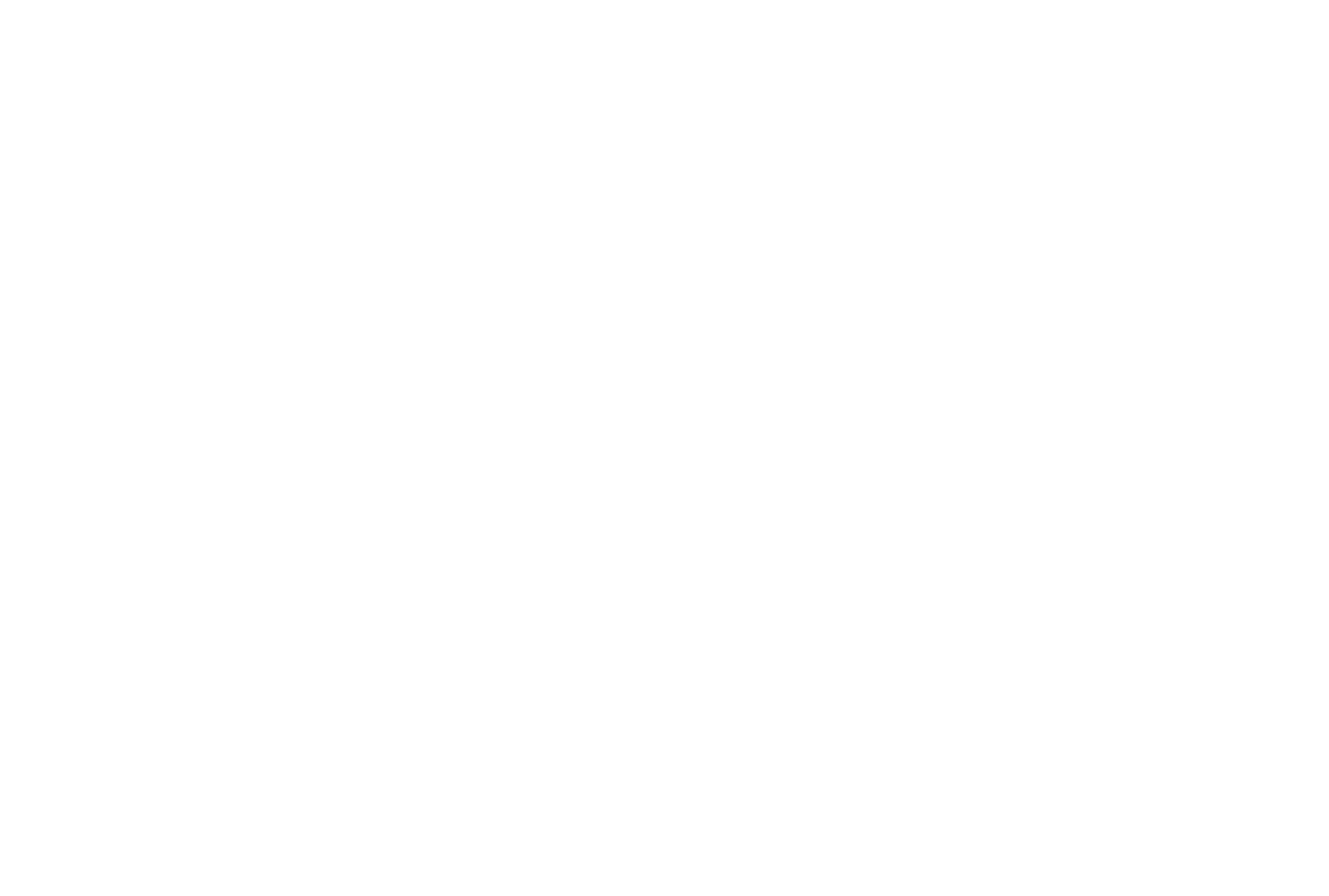

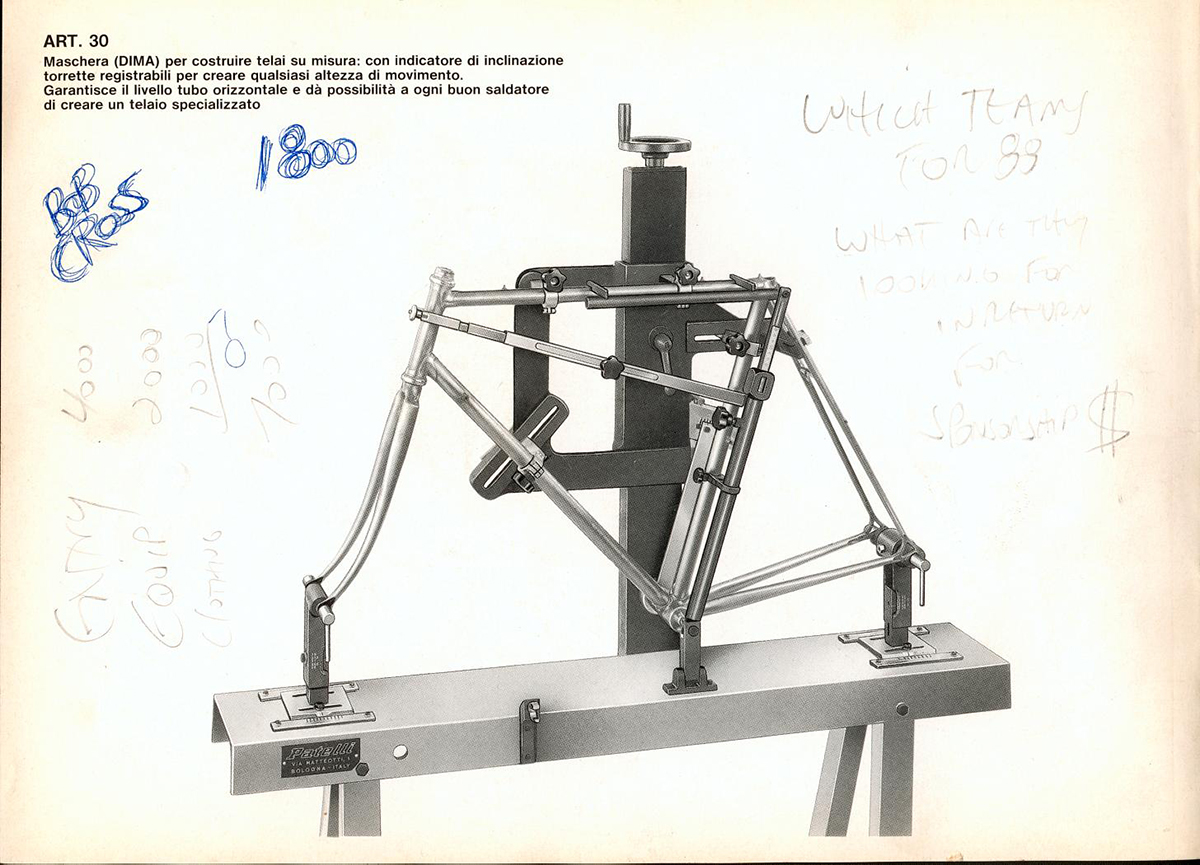

Maschera per saldatura (o dima) con scala di gradi.

Prima di passare alla fase di saldatura, che dura circa 2 ore, è necessario praticare con il trapano un foro di circa 1mm nella parte bassa di ognuno dei foderi della forcella anteriore e nella parte alta dei posteriori superiori per garantire lo sfiato dei gas caldi prodotti nella saldatura. Per lo stesso motivo si pratica un altro foro di diametro maggiore nel tubo dello sterzo in corrispondenza della congiunzione superiore, mentre nella parte inferiore non è necessario perché il tubo obliquo, alla quale è collegata, può sfiatare i gas attraverso i tasselli della scatola del movimento centrale. È la volta delle forcelle posteriori superiori che vanno tagliate a misura, dopo di che con la mola si fanno i tasselli per l’innesto nei forcellini che devono essere limati per il perfetto scorrimento del materiale d’apporto.

SALDATURA

Per eliminare impurità e favorire la presa del materiale d’apporto si cosparge con un pennello il disossidante su tutti i punti che andranno saldati. Acceso il cannello si regola la fiamma (che non deve essere né ossidante = eccesso di ossigeno, né riducente = eccesso di acetilene) osservando il dardo centrale che deve apparire di colore bianco brillante sfumato nel blu ed il fiocco che deve avere una forma allungata e un colore aranciato con sfumature azzurre poco luminose. Quando si comincia ad agire con la fiamma sulla parte ricoperta dal disossidante, questo diventa in un primo momento quasi solido e dopo pochi istanti ritorna liquido indicando il punto di fusione del materiale d’apporto e il momento di cominciare a fondere la bachetta (1mm quadrato corrisponde a 75 Kg).

La saldatura inizia fissando il tubo piantone nella scatola del movimento, poi si saldano le forcelle posteriori superiori cominciando dal punto di contatto con la pipa reggisella. Si prosegue saldando la forcella posteriore superiore nel forcellino, che ha uno spessore maggiore, per cui vanno portate le due parti alla stessa temperatura passando la fiamma dal basso verso l’alto.

Una volta saldate le forcelle posteriori superiori va passata la fiamma lungo i foderi per evitare l’incrudimento del materiale che porterebbe alla rottura. Per lo stesso motivo tutta l’operazione di saldatura deve avvenire in un ambiente a temperatura costante, isolato da correnti d’aria dirette ma è fondamentale, per la vostra salute, il ricambio dell’aria nell’ambiente. A questo punto si saldano tubo piantone e orizzontale con la congiunzione reggisella e in seguito l’obliquo alla scatola del movimento. Prima di eseguire questa operazione, si deve controllare che dentro l’obliquo sia entrato sufficientemente all’interno della scatola. Si continua saldando le due forcelle posteriori inferiori alla congiunzione della scatola del movimento e si conclude saldando il tubo obliquo e il tubo orizzontale alle due congiunzioni del tubo dello sterzo. A questo punto mancano da saldare il traversino delle forcelle posteriori superiori, nel quale si sarà praticato il foro per il perno del freno posteriore, gli attacchi per le manette del cambio e del portaborraccia, i passafili del deragliatore e del cambio e i passaguaina per il freno posteriore.

Al processo di saldatura va fatto seguire il raffreddamento con il telaio in maschera per trenta minuti, dopo di che con l’apposito calibro, si esegue il controllo dell’allineamento dei forcellini anteriori e posteriori, dopo di che il telaio smontato e messo rovesciato sulla morsa per saldare le parti sottostanti della pipa reggisella e della pipa dello sterzo.

Chiavi a calotta per il controllo dell’allineamente dei forcellini

All’operazione di saldatura segue la limatura di tutti i punti che sono stati saldati per eliminare la colatura del materiale di apporto e la sabbiatura per rendere perfettamente levigato il telaio così da poter controllare senza ostacoli eventuali punti di saldatura difettosi. Le operazioni sul telaio grezzo si concludono con la fresatura della scatola del movimento, della testa della forcella anteriore e del tubo dello sterzo.

Ora per completare il lavoro, manca solo la verniciatura, sul tubo grezzo si stende un bagno di nichel cromo, poi si passa uno strato di antiruggine alla temperatura di 180° e il sottofondo di vernice bianca a 120° che serve da copertura e sulla quale si stende la vernice di finitura.

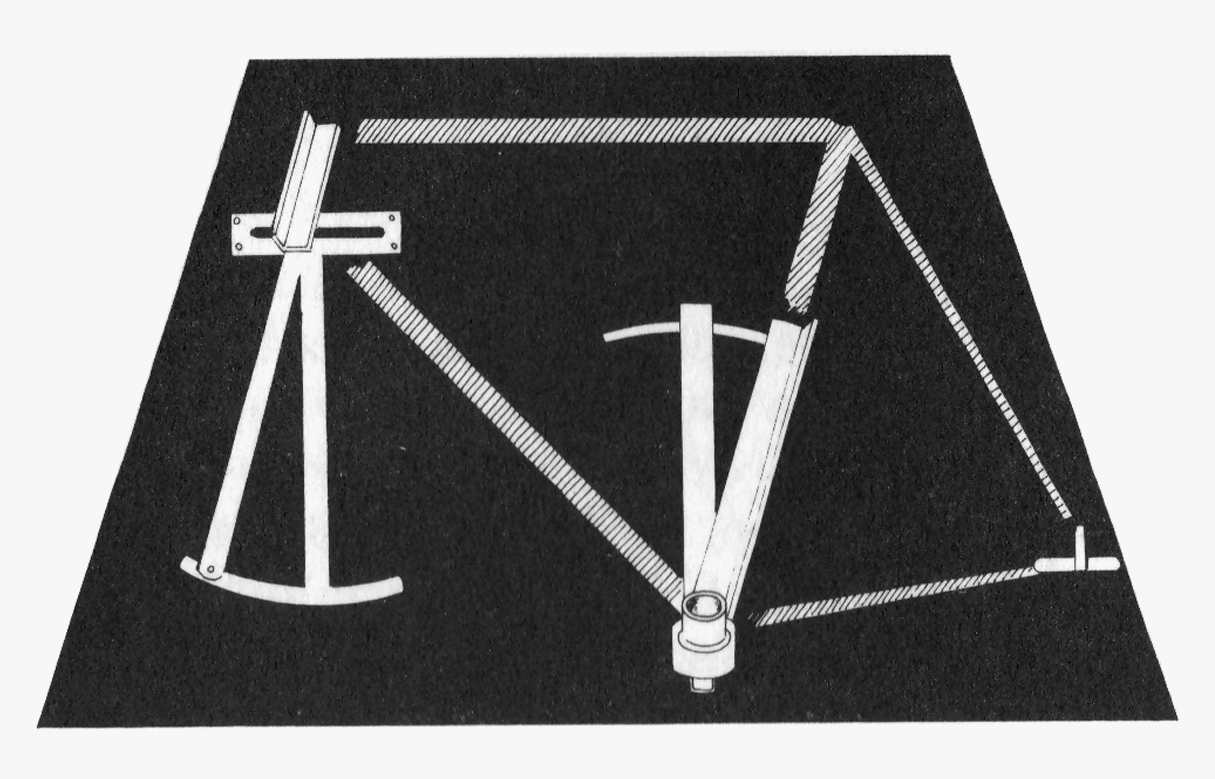

Tavola misure del telaio, Diego Vitali, Russi (RA).

Tavola misure del telaio, Diego Vitali, Russi (RA).

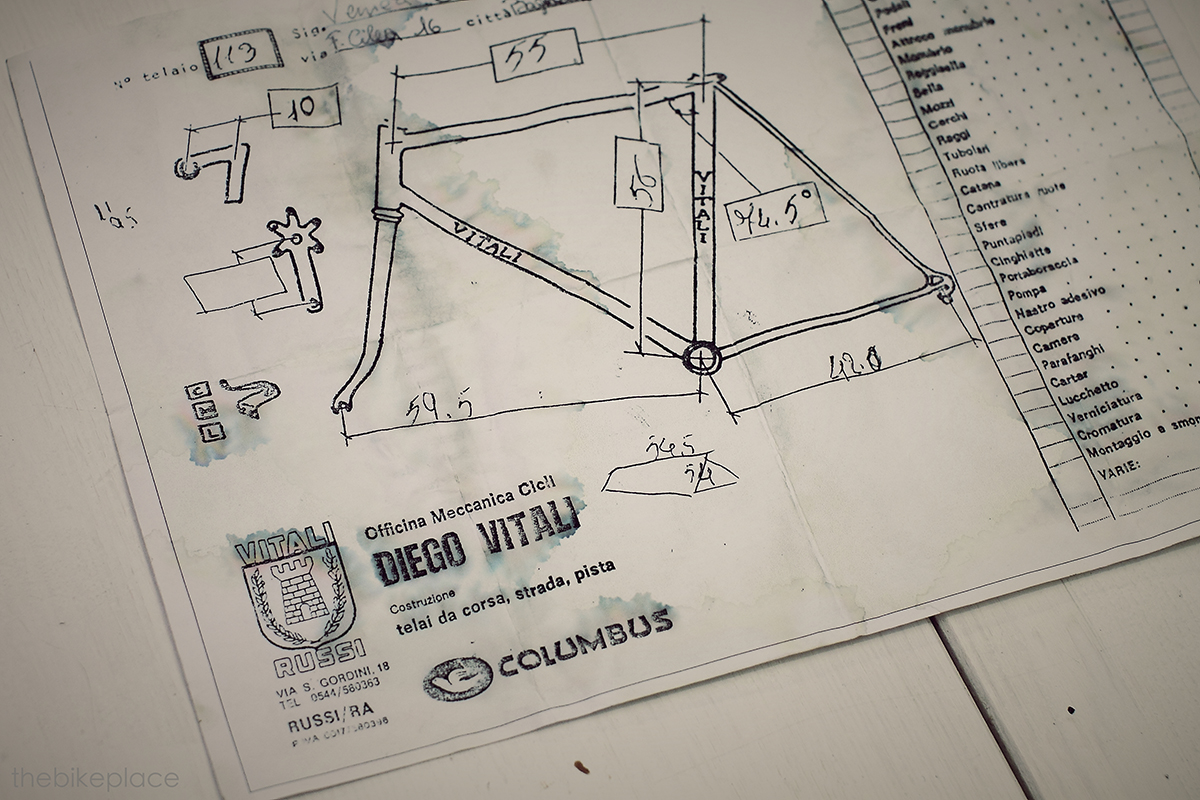

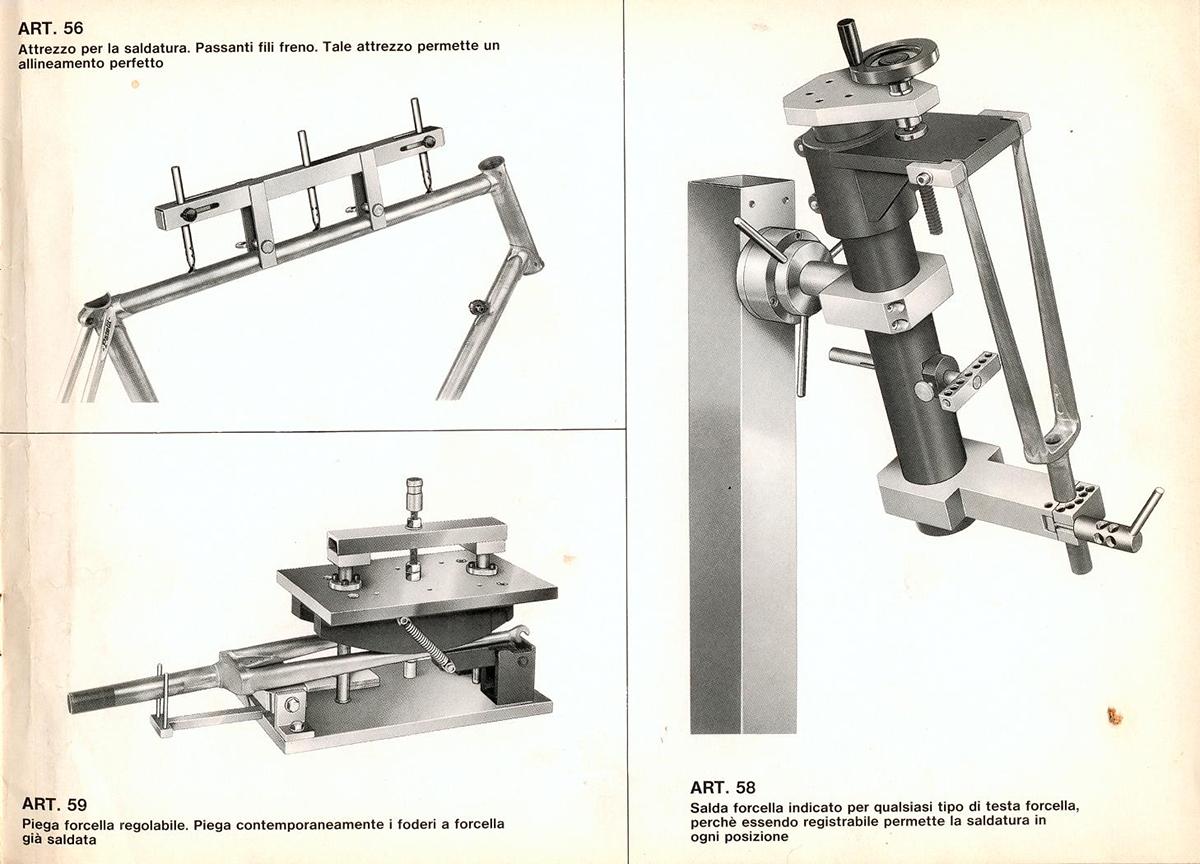

Piano di riscontro elettronico per l’allineamento del telaio, – Patelli, Bologna, anni ’80.

Dima per l’allineamento del telaio, – Patelli, Bologna, anni ’80.

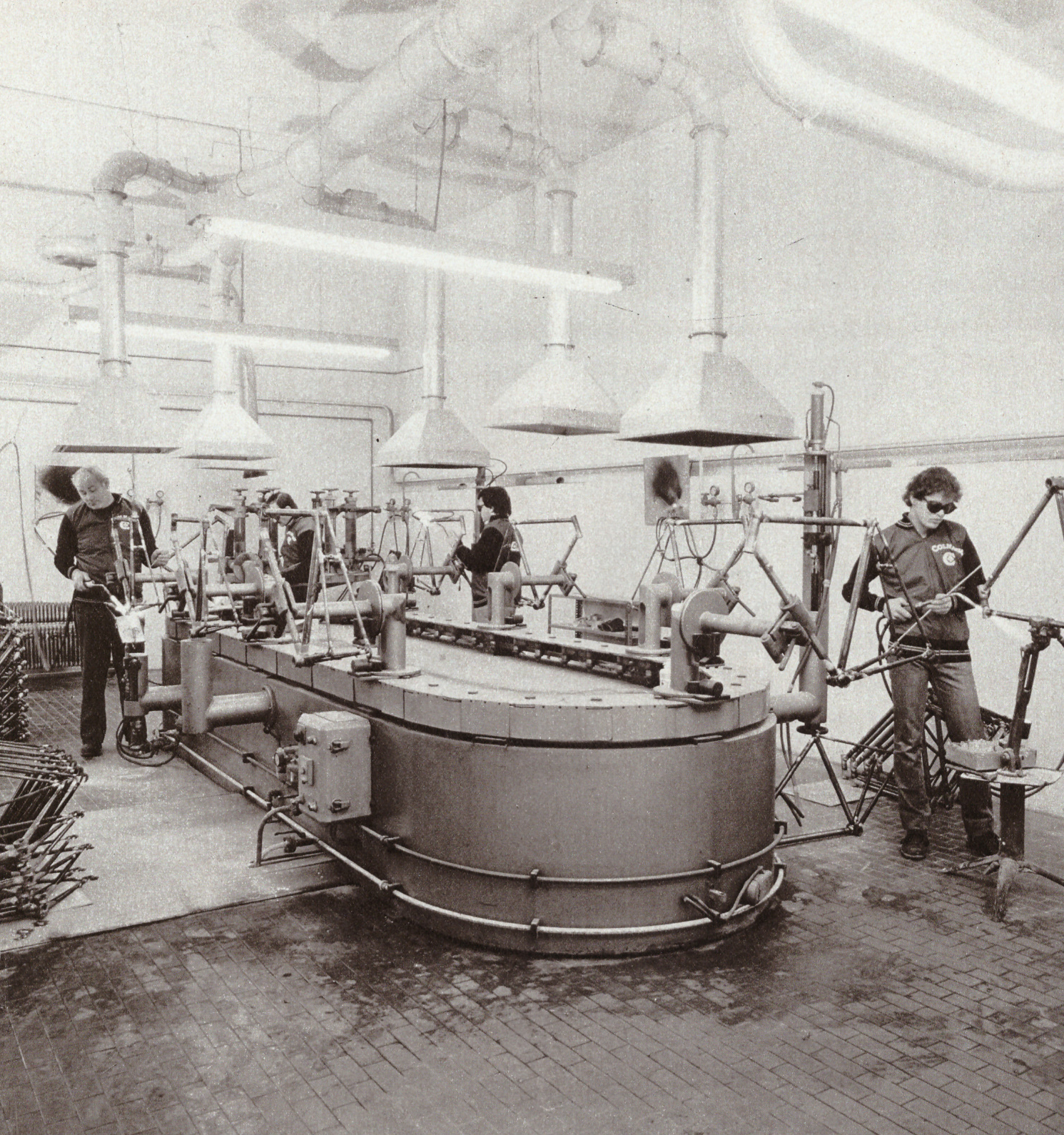

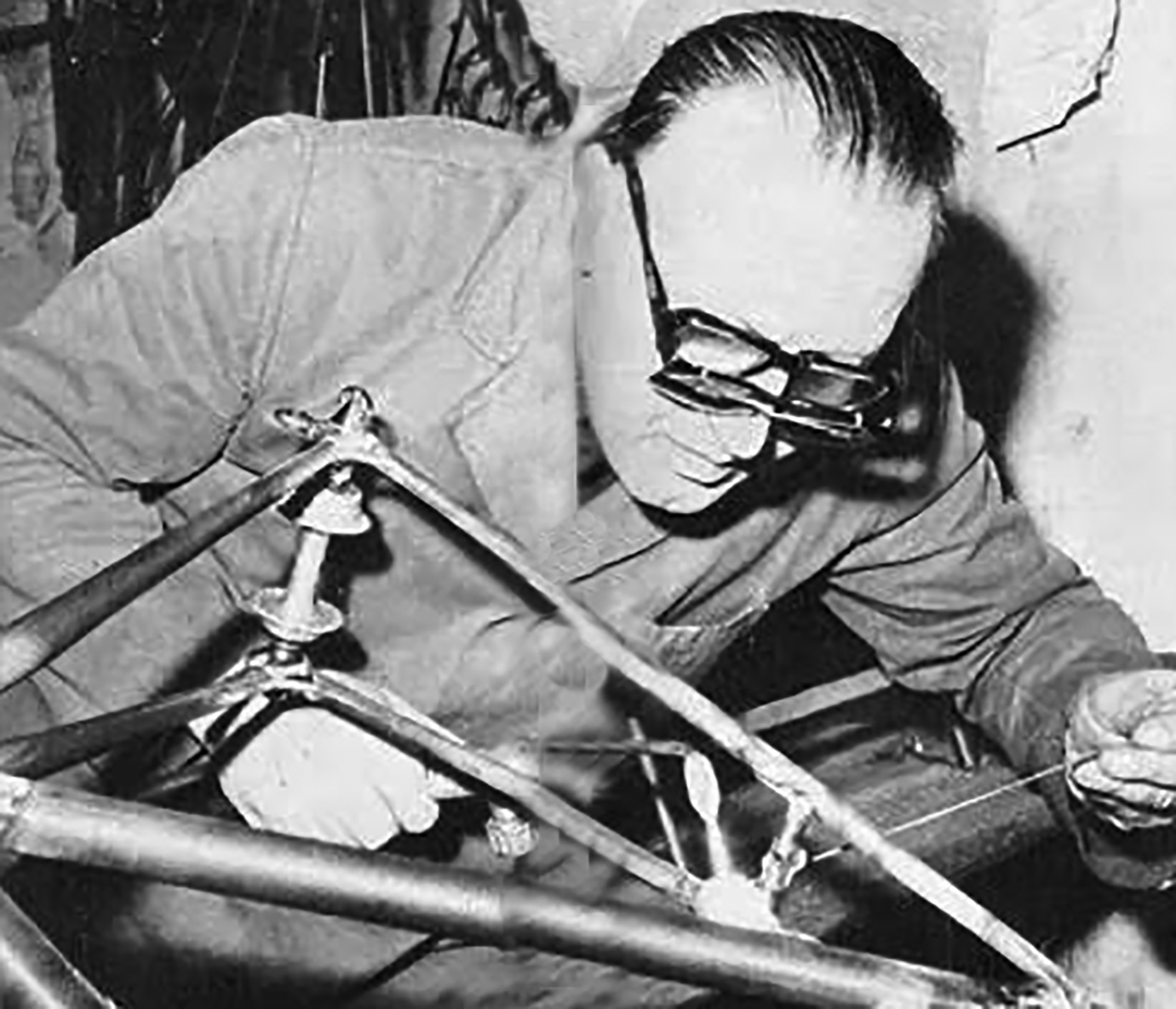

Reparto saldatura telai Colnago, metà anni ’80.

Cassetta attrezzi Cobra Bologna, anni ’80.

Cassetta attrezzi Cobra Bologna, anni ’80.

Lavorazione dei tubi, dal Catalogo Cinelli, anni ’80.

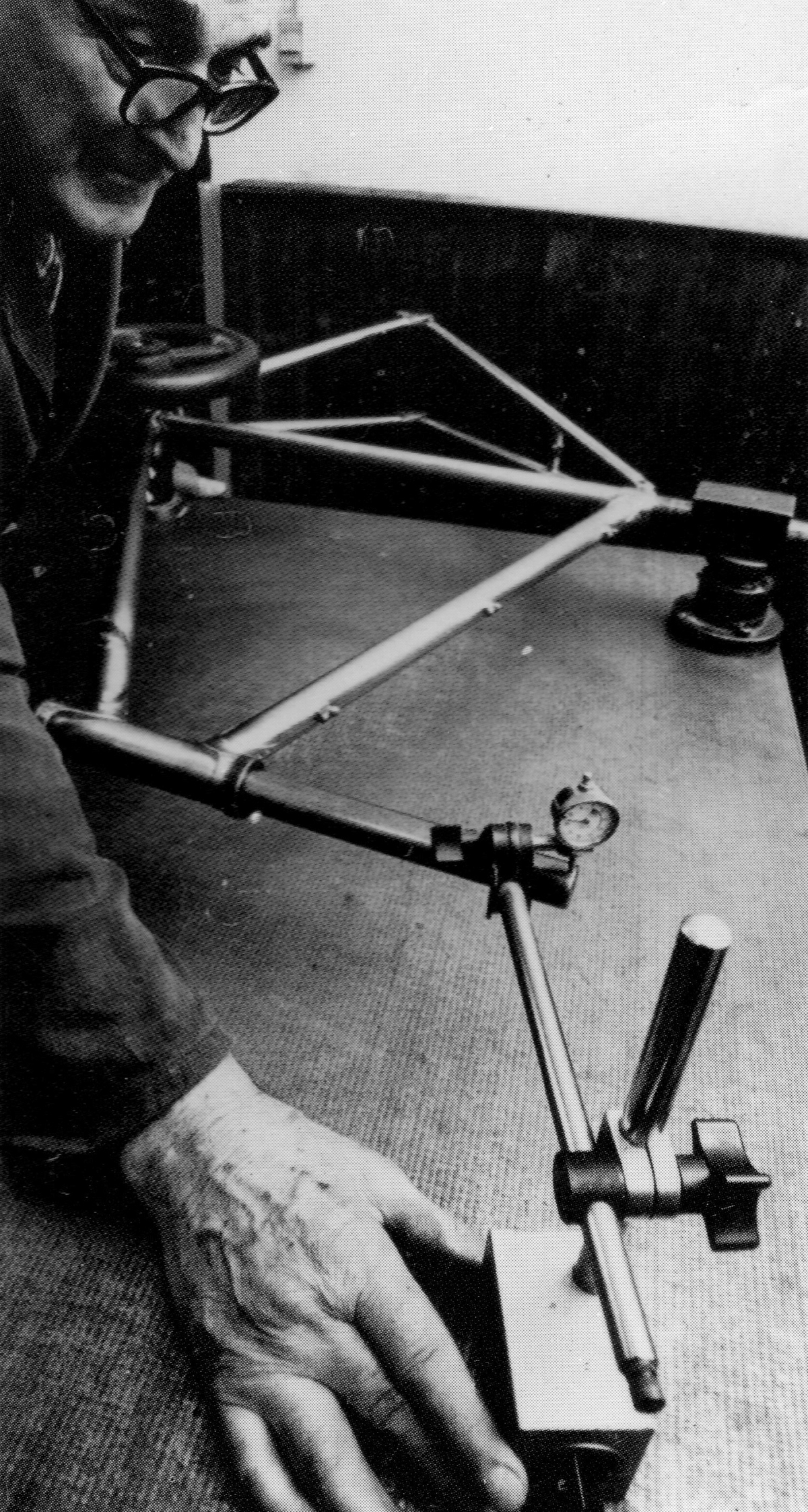

Controllo allineamento telaio, dal Catalogo Cinelli, anni ’80.

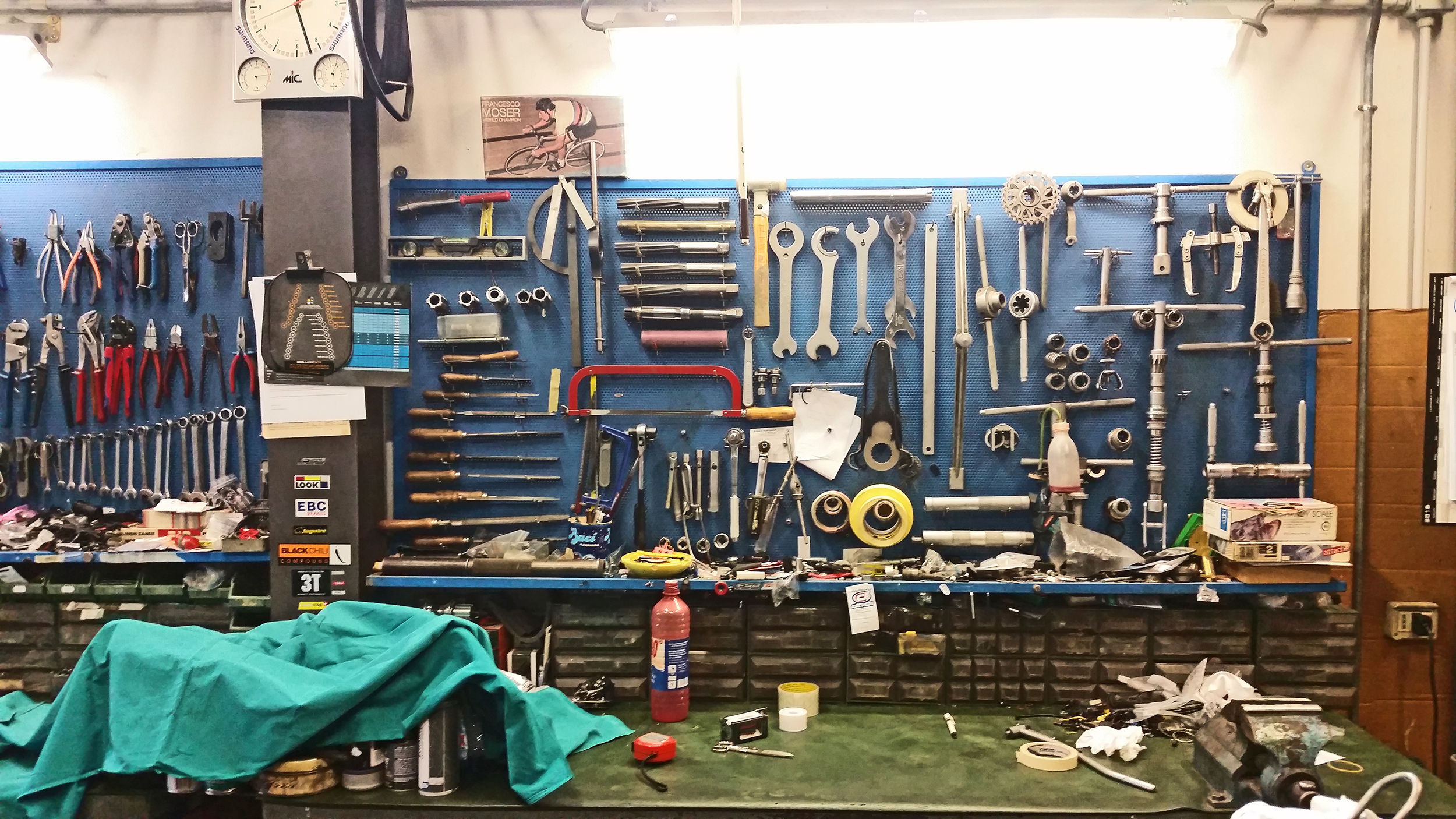

Officina Paletti, Modena.

Officina Paletti, Modena.

Officina Dosi, Imola.

Officina Dosi, Imola.

Licinio Marastoni, Reggio Emilia.

Licinio Marastoni, Reggio Emilia.